PANORAMICA DEI SERVIZI OFFERTI

CND Convenzionali

I metodi di controllo più comuni, che permettono di indagare sui diversi parametri di materiali e lavorazioni.

Ultrasuoni spessimetrici UTS

Si tratta di una tecnica che fa impiego di onde acustiche ad alta frequenza, nell’ordine dei MHz per i materiali metallici, dei kHz per materiali più eterogenei, quali quelli lapidei ed i conglomerati cementizi. In particolare lo scopo della tecnica UTS risulta quello di rilevare il tempo di volo di un impulso ultrasonoro e di ottenere da questo, per via indiretta, la misura dello spessore attraversato.

Ultrasuoni difettoscopici UTD

Si tratta di una tecnica che fa impiego di onde acustiche ad alta frequenza, nell’ordine dei MHz per i materiali metallici. In particolare, lo scopo della tecnica UTD risulta quello di rilevare il tempo di volo di un impulso ultrasonoro riflesso o rifratto da difetti nelle saldature o nella struttura dei particolari esaminati. Con l’applicazione di semplici regole trigonometriche si ottengono informazioni relative al posizionamento delle discontinuità presenti.

Radiografia RX ed RY

Il controllo con tecnica radiografica a raggi X (con tubi radiogeni) o con raggi γ (con radioisotopi), rappresenta un metodo di indagine di tipo volumetrico preciso, affidabile, documentabile nel tempo. Sfruttando il fenomeno della interazione dei corpi con le onde elettromagnetiche a alta frequenza generate da una sorgente e rilevate dalle pellicole analogiche o digitali, possono essere controllati con questa tecnica manufatti di varia tipologia, forma, composizione chimica con la possibilità di rilevarne difetti interni, variazioni di spessore, o quant’altro non raggiungibile dall’occhio umano. I passi avanti fatti nella digitalizzazione del metodo radiografico, permettono oggi maggiore condivisione e affidabilità nell’analisi dei dati.

Vantaggi

– Elevato grado di affidabilità

– Documentabilità nel tempo e condivisibilità delle immagini (Digital XRay)

– Possibilità di evidenziare difetti interni

– Vasto campo di applicazione

Svantaggi

– Limitazioni su geometrie particolarmente complesse

– Limitazioni sull’analisi su materiali “opachi” o con spessori molto elevati

– Limitazioni di sicurezza relativo all’uso di radiazioni ionizzanti

Risultati finali

Il risultato del controllo con radiografia è un’immagine “interna” del manufatto analizzato da tecnici specializzati e qualificati con esperienza pluridecennale. Grazie alla digitalizzazione del sistema, le immagini possono essere condivise e analizzate anche a distanza tramite software dedicati.

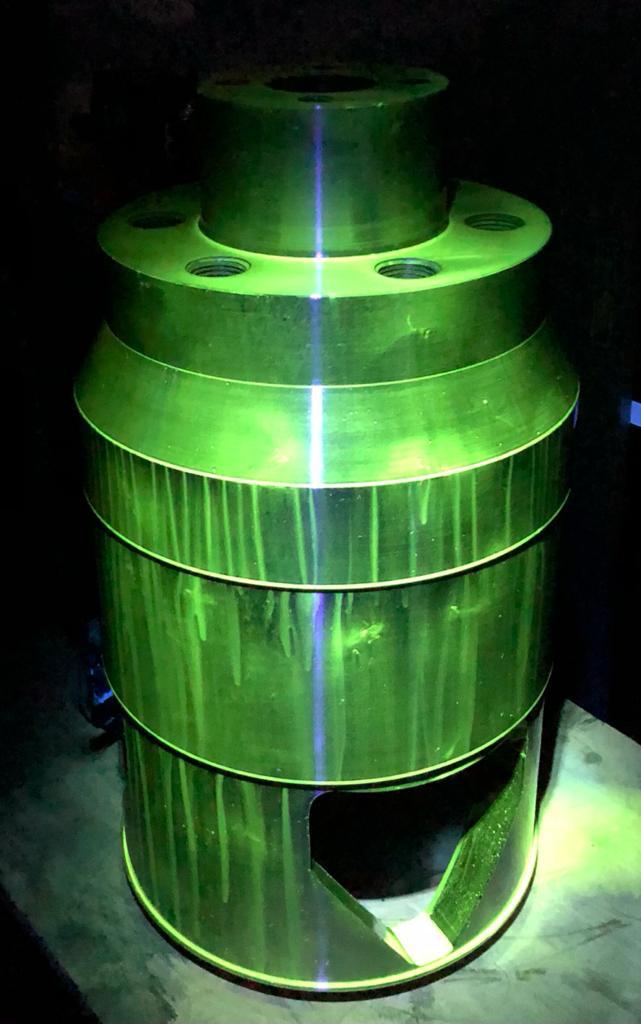

Magnetoscopia

Si basa sull’attrazione di particelle ferromagnetiche disperse in un liquido che sono attratte dal campo magnetico disperso in prossimità degli eventuali difetti, che in esso rimangono intrappolati, delineandone i contorni e definendone le dimensioni.

La tecnica consiste nella magnetizzazione del pezzo: in corrispondenza di indicazioni si manifesta una deviazione delle linee di forza magnetiche verso l’esterno formando così un flusso disperso. Cospargendo il pezzo con polveri magnetiche, sia a secco che in sospensione liquida, queste vengono attratte dall’indicazione. L’accumulo di tali polveri consente la rilevazione di essa.

Campi d’applicazione e limiti

I campi d’applicazione sono diversi e vanno dall’esame visivo di piping per la ricerca di corrosione alla semplice ispezione finale per la verifica della corretta pulizia di fondi colonna o serpentini di forni. Le due tecniche possono essere combinate per avere una maggiore informazione anche se l’uso combinato delle due tecniche non sempre è possibile in quanto per l’esecuzione di misure di spessore le superfici devono avere un grado di pulizia medio elevato. Le ispezioni visive entro apparecchiature o tubi di solito sono eseguite a temperature vicine a quella ambiente, mentre risulta quasi impossibile eseguire esami entro tubazioni allagate da alcali o acidi, a causa dei gravi danni che questi possono provocare all’elettronica di bordo.

Risultati finali

Nel caso di video-ispezioni vengono consegnati dei report cartacei accompagnati da i video registrati, nel report cartaceo saranno sempre indicate le condizioni generali. Nel caso di ispezioni UTS il report riepilogativo sarà composto da una tabella contenente i dati numerici misurati nelle varie posizioni d’esame e nel caso sia stato richiesto sarà allegato anche i B-scan relativo alle zone ispezionate.