A seguito della richiesta di una nostra Committente, operante nel settore industriale della chimica di base, in merito alla possibilità di esaminare apparecchiature costruite interamente in vetroresina, si è proceduto ad eseguire dei test UT e PT su provini di tubo, in vetroresina, forniti dalla stessa, per valutare la possibile rilevabilità dei difetti in essi

contenuti.

Materiali esaminati

Le prove sono state eseguite su due tubi in vetroresina, uno del diametro di 160 mm e

spessore 6 mm (Provino 1), l’altro avente diametro 265 mm e spessore 7.8 mm (Provino

2).

Materiali utilizzati per il test

- Strumento ad ultrasuoni difettoscopico;

- Sonda doppio cristallo 5Mhz

- Gel accoppiante

- Liquidi penetranti a contrasto di colore

- Metro

- Macchina fotografica

Procedure eseguite

I provini sono stati esaminati visivamente e una volta individuate le zone danneggiate da

urto, queste sono state mappate fotograficamente. Di seguito è stato applicato il

penetrante rosso su tutte le zone individuate e trascorsi 15 minuti questo è stato rimosso

con acqua e la superficie asciugata con stacci, in seguito queste zone sono state

fotografate, prima e dopo l’applicazione del bianco sviluppatore. Infine le stesse zone sono

state ispezionate con tecnica UTD (Ultrasuoni Difettoscopica) utilizzando un’opportuna

strumentazione ad ultrasuoni.

Risultati esame visivo

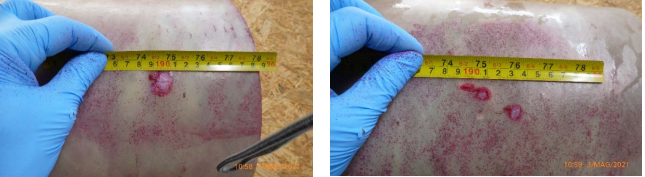

Provino 1: l’esame visivo evidenzia la presenza sulla superficie esterna, di due

danneggiamenti, uno eseguito con utensile meccanico (incisione con punta di trapano) e

uno generato da un urto che, interessa il pieno spessore del tubo. Nella foto di seguito si

rileva una dimensione dell’indicazione di circa 70x 60 mm. Dall’esame interno del tubo si

osserva che questo in corrispondenza del danno presenta delle crepe anche nella

superficie interna.

Provino 2: l’esame visivo evidenzia la presenza sulla superficie esterna, di tre

danneggiamenti, uno eseguito con utensile meccanico (incisione con punta di trapano) e

due generati da un urto. Nella foto di seguito si rileva una dimensione delle indicazioni di

circa 30×30 mm e 60×30 mm. Dall’esame interno del tubo non si osserva propagazione di

questi nella superficie interna.

Risultati esame con Liquidi Penetranti (PT)

Provino 1: a seguito dell’applicazione del liquido rosso, questo dopo 15 minuti risulta

penetrato nella struttura del tubo andando ad enfatizzare la zona danneggiata come

mostrato in foto.

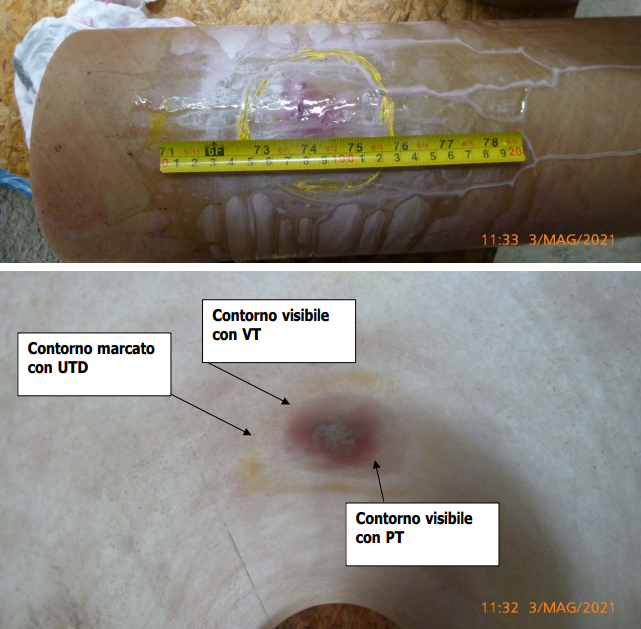

Provino 2: a seguito dell’applicazione del liquido rosso, questo dopo 15 minuti risulta

penetrato nella struttura del tubo andando ad enfatizzare la zona danneggiata come

mostrato in foto, la presenza di una superficie porosa, genera numerosi punti di rosso

spuri (indicazioni non dovute al danno). Di seguito le due foto.

Esame con Liquidi penetranti (PT) applicazione del rilevatore bianco

Provino 1: seguendo il normale iter procedurale si è applicato un velo di bianco rivelatore

che ha permesso di evidenziare la presenza di cricche e crepe nella superficie esterna, ma

non su quella interna. La foto di seguito riporta il risultato.

Provino 2: seguendo il normale iter procedurale si è applicato un velo di bianco rivelatore

che ha permesso di evidenziare la presenza di cricche e crepe nella superficie esterna, ma

non su quella interna. La foto di seguito riporta il risultato.

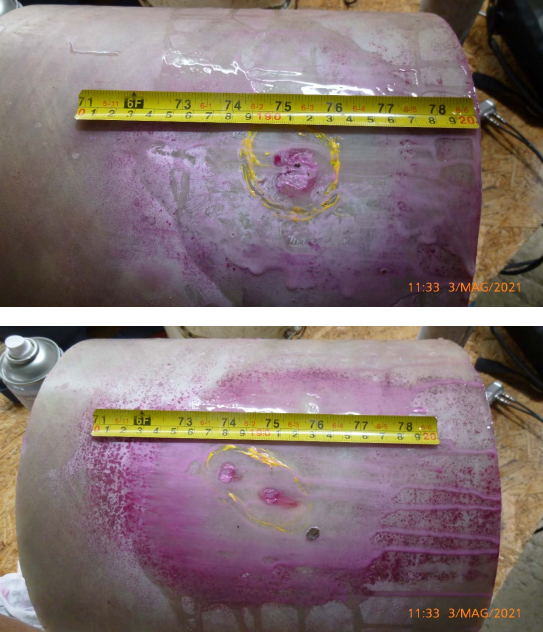

Esame con ultrasuoni difettoscopici

Provino 1: dall’esame con UTD si evidenzia uno spessore nelle zone integre di 5.8 ÷6.4

mm. La zona danneggiata presenta indicazioni che variano da 1.8 a 3.5 mm. La

dimensione del difetto è stata determinata con la tecnica della similitudine degli echi

(essendo la vetroresina materiale fortemente anisotropo, la dimensione dei difetti viene

determinata ricercando la corrispondenza dei segnali ultrasonori dovuti a materiale integro

nei pressi delle zone danneggiate). La dimensione del difetto rilevato è 80 x80 mm. Di seguito foto.

Provino 2: dall’esame con UTD si evidenzia uno spessore nelle zone integre di 7.6 ÷7.8

mm, con la presenza di altra indicazione a 3.5÷4 mm (il tubo sembra costituito da due

stratificazioni, di cui si rileva il segnale).La zona danneggiata presenta indicazioni che

variano da 2 a 3.5 mm. La dimensione del difetto è stata determinata con la tecnica della

similitudine degli echi (essendo la vetroresina materiale fortemente anisotropo, la

dimensione dei difetti viene determinata ricercando la corrispondenza dei segnali

ultrasonori dovuti a materiale integro nei pressi delle zone danneggiate).

La dimensione dei difetti rilevati è 40 x 40 mm e di 60 x 40 mm. Di seguito foto.

Considerazioni finali

Dall’analisi dei dati ottenuti si evince che: l’esame visivo resta nella sua semplicità ed efficacia, la metodica di base per verificare l’integrità della struttura /apparecchiatura in esame, fornendo preziose indicazioni sulle aree, presumibilmente danneggiate. L’esame con liquidi penetranti non sembra dare un

apporto significativo all’ispezione, in termini di determinazione dell’entità e della gravità del

danno rilevato con esame visivo, anzi qual ora vi fossero superfici non completamente

prive di porosità questo potrebbe essere un ulteriore fonte di disturbo.

L’esame con tecnica ad ultrasuoni difettoscopica permette invece di determinare la

dimensione del danno in termini di estensione (lunghezza per larghezza) e profondità ed

appare l’unica che possa avvalorare ulteriormente le valutazioni, di un’accurata ispezione

visiva.

Le valutazioni sopra descritte sono valide unicamente per i materiali analizzati in questo

lavoro, questo a causa della forte anisotropia delle vetroresine in commercio e

dell’aumento di questa caratteristica al crescere dello spessore esaminato.

Lancellotti Marco

III livello UNI EN ISO 9712

VT-PT-MT-UT-AT-ET-TT